开发具有优异耐腐蚀性的高性价比涂料是材料科学领域的一个持续挑战。其中,锌镍(Zn-Ni)涂料具有很大的发展潜力,特别是在采用经济的电镀技术生产时。然而,在最小化涂层厚度的同时实现最佳性能仍然是一项复杂的任务。在本研究中,根据涂层标准和等级,重点研究了温度、时间、阴极电流密度、镍浓度、衬底硬度、粗糙度、阴极-阳极距离和磁搅拌速度等8个变量的响应行为。采用两种实验设计(DOE)方法:Plackett-Burman设计(12次试验)和Box-Behnken设计(15次试验)的响应面法,研究了镀层厚度、粗糙度、显微硬度和腐蚀速率4个响应。结果显示了每个变量对反应的影响程度及其对改变反应的贡献。此外,还确定了响应面,并表明小厚度可以获得大响应值。利用SEM、EDX和XRD等技术对表面形貌进行了研究,发现沉积条件对表面形貌有重要影响。一些样品显示微裂纹,而另一些样品的晶粒尺寸较小,没有裂纹和孔隙。总的来说,这项研究为改善具有优异耐腐蚀性和成本效益的Zn-Ni涂层提供了新的见解。

表面工程技术在各个领域都有广泛的应用。充分了解涂层技术的类型和特征对于选择最合适的涂层技术至关重要。电镀,也称为电沉积或电结晶,是通过在阴极上电化学沉积金属层来生产金属涂层或纳米结构合金的一种广泛使用的方法。当金属盐在其电解液中电离时,由于外部源的电流通过而施加的电场将金属离子还原到阴极上[1]。

电镀技术具有许多优点,包括经济、生产率高、能源需求有限以及自动化和控制的可能性。它可以涂覆广泛的单组分或多组分涂层,包括复杂的表面,并允许控制厚度,粗糙度,硬度和其他机械和功能性能。这是一种灵活的方法,不需要后续的精加工操作[2,3,4]。涂层表面对于减少腐蚀至关重要,这在各种环境中都是一个重大挑战,包括自然环境(空气、海洋和地球)、工业或生物环境。据估计,腐蚀问题每年造成的损失占全球GDP的3.4%,全球总成本近2.5万亿美元。锌以其在25-75年期间保护钢铁免受腐蚀的主要作用而闻名,是仅次于铁、铝和铜的第四大常用金属。到2050年,地壳中估计有198万亿吨可开采的锌。然而,自2023年以来,锌市场在从Covid-19大流行中逐步复苏后,已转向更加平衡的状态。预计锌价将从2023年开始下跌[5,6,7,8]。

研究表明,用元素周期表中第三族(viii - b)元素(如Zn-Cr、Zn-Co、Zn-Fe和Zn-Ni)涂覆锌及其合金的工艺,为提高高性能钢和铸铁的耐腐蚀性提供了经济的方法。特别是锌镍涂层,具有良好的机械性能和优异的耐腐蚀性,优于纯锌层和其他锌合金层,使其成为一种特殊而引人注目的涂层。锌镍涂层为汽车、航空航天、船舶、建筑、石油和天然气等各个领域的钢材提供防腐保护。此外,锌镍涂层对环境安全,对人体健康没有有害影响,是替代镉涂层及其有毒和致癌化合物的合适选择,镉涂层在欧洲REACH法规和其他国家的类似法规中被禁止使用[3,9,10,11,12]。

涂层的性能取决于各种工艺参数,如阴极电流密度、工艺时间、电解质溶液的温度、溶液的化学组成、其组分的浓度以及衬底表面的物理和化学性能。近几十年来,在工业需求、经济要求和降低产品损坏风险的需要的推动下,电镀工艺取得了显著进步。进一步了解沉积过程行为,寻找高性能涂层,以及涂层工艺参数对涂层性能和表面几何形状的影响也推动了发展。合金的电镀是一个复杂的过程,其各种参数影响着镀层的成核和生长速度。人们对Zn-Ni涂层进行了大量的研究,根据Brenner的分类,Zn-Ni涂层属于异常共沉积过程。最活跃的金属(Zn)比更贵重的金属(Ni)沉积的比例更高,这种类型的沉积是罕见的,只发生在特定条件下,特别是当电解质溶液中含有一种或多种黑色金属基团(Fe-Ni-Co)时[13,14,15]。

电镀的特点是能够(在进行表面前准备之后)在聚合物材料上涂上一层金属层,以达到保护、电流传输或装饰的目的。近年来,离子液体作为电解质水溶液的替代品引起了相当大的争议,因为电解质在水介质中的沉积是一个有问题的过程,如不规则沉积和析氢反应。与湿法化学方法相比,电镀是制备金属纳米粒子的合适方法;纳米材料的电化学传感器是该领域最新的应用之一。电镀技术也面临着一系列的挑战,其特点是由于材料的过度使用导致损耗大,而且工艺变量难以控制。除了工人直接暴露于某些危险化学品之外,在表面工程文献中,锌镍层与其他涂层相比以其经济性而闻名,而电镀技术与其他涂层技术相比也以其经济性而闻名。本研究通过结合更高的性能和更低的厚度,利用技术和层的经济性[16,17,18,19]。

阴极电沉积是生产具有延展性、金属连接性、可焊性、耐热性、抗紫外线性和抗疲劳性的锌镍镀层的主要和最经济的技术。然而,增加涂层的厚度会导致延展性和可焊性的降低,以及经济可行性的降低。此外,随着涂层厚度的增加,获得抛光表面变得困难[20,21,22,23]。

本研究旨在通过在Box-Behnken设计(由15组运行组成的阵列)的实验设计(DOE)中使用响应面法(RSM)确定实现低厚度、低粗糙度、高显微硬度和耐腐蚀性的涂层的最佳参数,从而提高电镀技术和锌- ni涂层的开创性和经济性。筛选影响涂层性能的8个参数(T、P、I、氯化镍N、基体硬度H、基体粗糙度R、阴极与阳极距离X、磁搅拌速度V),确定影响参数,并确定各参数的最佳水平,以获得具有优异耐蚀性能的涂层的最低厚度、最低粗糙度和最高显微硬度。使用DOE中的Plackett-Burman设计筛选这些有影响的参数(主要测试阵列由12个运行组成)。方差分析(ANOVA)也被用来确定参数对反应的贡献。利用动电位极化试验中的Tafel曲线研究了涂层的耐蚀性,并利用XRD、SEM和EDX技术研究了涂层的形态结构。

本研究运用实验设计(DOE)的方法来系统地计划、执行和分析实验。DOE是一种统计方法,旨在通过识别对感兴趣的响应变量影响最大的参数,并确定这些参数的最佳设置来优化过程或产品,从而产生预期的结果。DOE涉及操纵一个或多个自变量(因素或参数)来观察对因变量(响应)的影响,实验的设计对于确保结果的有效性和可靠性至关重要。DOE可以通过确定最重要的参数和这些级别的最佳设置来帮助提高质量、降低成本和提高效率。

DOE有三种类型,包括鲁棒性、筛选性和优化性。稳健性(例如,田口设计)测试所研究参数可能组合的一个子集,重点是对噪声因素的稳健性。筛选(例如,Plackett-Burman设计)用于确定影响过程或产品的最重要参数,并且它允许研究人员快速有效地确定影响感兴趣的响应变量的最重要参数。Plackett-Burman设计是一种双水平因子设计,它使用有限数量的实验运行来估计每个参数的主要影响,当参数数量很大而可用于实验的资源有限时,它特别有用。第三种类型的DOE是优化(例如,响应面方法,RSM),它涉及测试正在研究的因素的可能组合的子集,重点是对响应面建模。RSM,包括Box-Behnken设计,是一种统计方法,用于通过将数学模型拟合到实验数据中以预测响应面来建模和优化过程或产品。

本研究采用Plackett-Burman筛选设计(12次)和Box-Behnken优化设计(15次)来确定影响参数及其最佳水平,以实现具有优异耐腐蚀性的Zn-Ni涂层的最低厚度,最低粗糙度和最高显微硬度。采用GLM统计框架对响应变量和自变量之间的关系进行建模。使用统计软件Minitab(版本19,Minitab Inc., State College, PA, USA)根据所研究的参数数量及其水平确定本研究的标本数量[24,25,26,27]。

在这项工作中,在中碳钢AISI 1045 (10 × 50 × 0.5 mm)上涂覆了一层二元合金(Zn-Ni)。采用水射流切割技术切割试样,以避免热影响区的形成,从而防止钢板结构和表面显微硬度的局部变化(水压为3000 bar,油泵功率为55 HP,使用蒸馏水混合硅砂颗粒,喷嘴头直径为0.5 mm)。抛光机(Eurotech)用于准备试样表面进行涂层,使用以下系列砂纸(SiC): P120-P240-P360-P400-P500-P600-P800-P2000。先用稀释剂浸泡2小时,去除油脂,然后用碱性溶液(25 g/l NaOH + 25 g/l Na2CO3 + 50 g/l Na3PO4)去除剩余油脂。然后用蒸馏水洗涤,去除细小锈斑,并用盐酸(S.G 1.18)活化表面。然后,将样品直接转移到浴槽中,并根据实验阵列中指定的条件开始涂覆过程。电解质溶液(浴液)由:40 g/l ZnCl2·6H2O, (20 - 50 g/l) NiCl2·6H2O, 150 g/l NH4Cl(用于提高电解质溶液的导电性)和20 g/l H3BO3(缓冲液,PH 4)组成。设备还包括PH计(HANNA PH 211),电源,电气控制面板(用于沉积电流密度,电镀时间和浴液温度)和磁力搅拌器(VELP scientifica -高达1500 rpm)搅拌电解质溶液。表1显示了Plackett-Burman设计筛选阵列的涂层情况,表2显示了Box-Behnken设计最终阵列的涂层情况[28,29]。

表1实验表Plackett-Burman设计条件

表2实验表Box-Behnken设计的条件

采用各种实验室技术分析了涂层和基体的性能。使用Eurotech公司的洛氏硬度计HRC测试基体硬度,使用GALILEO公司的维氏显微硬度计HV测试涂层的显微硬度。涂层厚度采用Mini Test 2100-Elektro Physik涂层厚度测试仪测定,表面粗糙度采用Elektro Physik表面粗糙度测试仪TR200分析。此外,通过动电位极化试验(VoltaLab-PST050)研究极化曲线,确定腐蚀电流密度iCorr和腐蚀速率CR。试验在代表工作电极的试样上进行,扫描速率为5 mV/s,辅助电极为Ag/AgCl,参比电极为Pt,扫描面积为1cm2,使用TESCAN-VEGA扫描电镜分析涂层的表面形貌。同时利用能量色散x射线(EDX)测定涂层中的化学元素比例(特别是镍的含量)。最后,利用x射线衍射对涂层中的相进行了鉴定。

摘要

介绍

材料与方法

结果与讨论

结论

数据和代码可用性

参考文献

致谢

作者信息

道德声明

补充信息

相关的内容

搜索

导航

#####

本研究旨在研究8个参数对特定响应变量的影响,每个参数有3个水平,总共需要6561个实验。然而,由于资源的限制,进行如此大量的实验是不切实际的。因此,进行了初步实验,以确定影响最大的参数,并排除不太重要的参数。这种方法减少了所需实验的数量,节省了时间、精力和成本。然而,在选择排除参数时,遵循科学原则和统计显著性是至关重要的。

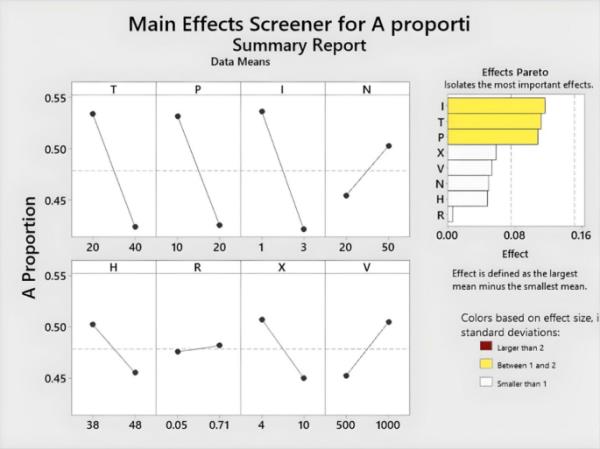

本研究采用Plackett-Burman设计作为定向实验设计方法筛选参数。在Minitab-17统计软件中构建实验阵列,根据设计条件测量涂层厚度和显微硬度结果如表3所示。方差分析(ANOVA)结果如表4所示,参数T、P和I对涂层厚度和显微硬度值的影响最为显著。这些参数易于控制,方差分析结果证实其统计学显著性(P值< α, Rsq=89.03%)。

表3 Plackett-Burman设计实验阵列

表4 (A比例)响应的方差分析Plackett-Burman设计误差(Rsq=89.03%)

图1显示了所有参数对响应变量的影响,研究的主要目标是在保持低表面粗糙度、腐蚀速率和高显微硬度值的同时实现低厚度涂层。因此,选择参数T、P和I作为后续实验的主要参数,采用Box-Behnken设计对响应面进行研究。在构建Box-Behnken实验阵列时,其他参数的值固定在如图1所示的最高比例A处,如表2所示。

图1

Plackett-Burman设计中(A)比例的主要效果筛选器

基于本研究的目标,即在不与涂层的性能和性能相冲突的情况下确定参数水平以获得最小的厚度,并且基于这样一个事实,即较少粗糙的涂层比粗糙的涂层更适合,特别是在高腐蚀性环境中,因为增加粗糙度意味着增加接触表面积和与周围介质的相互作用,这反过来增加了腐蚀加速的机会[22]。

此外,镀层显微硬度的提高是镀层镍含量提高的重要标志,镍含量对镀层的屏障保护和参与锌的牺牲保护具有突出的作用。因此,根据上述,本工作提出了一个计算比例a,可以认为是改善涂层性能的一个简单指标,其值与显微硬度成正比,与涂层厚度成反比。也就是说,增加A含量的来源要么是增加其显微硬度,要么是降低其厚度,其他都有助于提高涂层性能。表3显示了Ai比例,i=1至12为运行数,即Plackett-Burman数组的行数;A是没有单位的比例。

改变参数(3个参数)改变响应(4个响应)的结果见表5。

表5实验阵列(15次)-Box-Behnken设计及结果Nses结果(4次回复)

表6的方差分析结果表明,参数T、P、I具有统计学意义(P值< α=0.05),涂层工艺时间对涂层厚度的影响最大,这是预期的结果。另一方面,涂层工艺时间具有统计学意义,对涂层表面粗糙度的影响也最大。这一结果可以用来证实粗糙度和涂层厚度之间的直接关系,两者都受涂层时间的显著影响。这一结果与前人的研究结果一致[30]。

表6方差分析(ANOVA)和co参数的贡献率(T,P,我对于P值<α=0.05)

经多元回归分析,预测厚度方程为:

需要注意的是,电镀过程是一个复杂的电化学沉积过程,影响的参数非常多,因此采用Plackett-Burman方法确定影响最大的基本参数(根据统计显著性的程度),然后进入下一步,即Box-Behnken设计,研究响应行为(层的耐蚀性,其显微硬度,粗糙度,根据Plackett-Burman阵列挑战的基本参数(T, P, I)的影响。考虑到在尽可能低的厚度下获得最佳性能(最高响应)的重要性,因此,根据基本参数找到期望厚度的回归线方程,以知道适合特定期望厚度的参数值。

Minitab使用逐步多元回归过程来拟合数据模型。在第一步中,过程总是选择与因变量y最相关的元素。在接下来的步骤中,过程尝试向模型中添加或删除任何元素以获得最优值。该模型可以包括所有X变量的线性或二次元,以及所有X预测变量之间的相互作用。

单位为厚度[μm]、T [CO]、P [min]和I [A/cm2]。

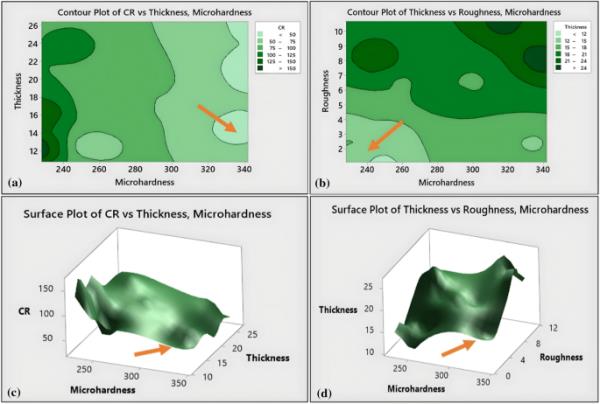

图2显示了腐蚀速率、显微硬度、厚度和粗糙度的等高线(2D)和响应面预测(3D)。箭头表示的区域表示允许获得最佳可能响应的参数水平的限制(最高的耐腐蚀性,最高的显微硬度,最低的粗糙度,对应于最低可能的厚度,通过节省时间,减少材料浪费和投资于技术灵活性来提高涂层的经济性)。

图2

a CR与厚度、显微硬度的等值线图(2D), b厚度与粗糙度、显微硬度的等值线图(2D), c CR与厚度、显微硬度的响应面图(3D), d厚度与粗糙度、显微硬度的响应面图(3D)。箭头指向最优区域

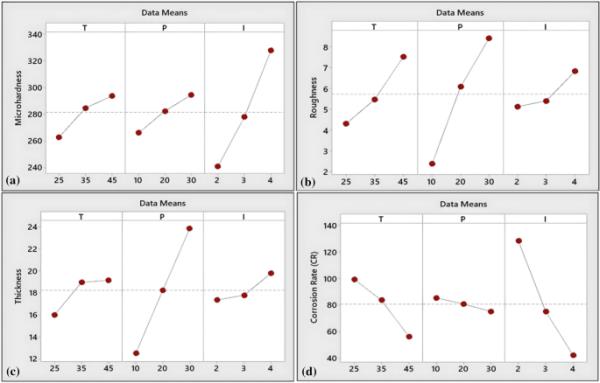

图3显示了参数(T、P和I)对响应(厚度、粗糙度、显微硬度和腐蚀速率)的主要影响。

图3

参数(T, P, I)主要影响:a显微硬度,b粗糙度,c厚度,d腐蚀速率

表6给出了涂层参数的影响及其对响应变化的贡献。方差分析(ANOVA)结果表明,对涂层厚度和粗糙度影响最大的参数是时间(P),其贡献率分别为83.87%和65%。这一结果是意料之中的,因此厚度和粗糙度之间的相关性可以根据时间对两者的影响强度来解释。另一方面,时间对腐蚀速率的变化没有统计学上的显著影响,对显微硬度变化的影响也很弱,贡献仅为8.1%。

时间对显微硬度和涂层腐蚀速率的影响较弱,这可以解释为显微硬度和耐蚀性与涂层中形成的相的性质、表面形貌和晶粒尺寸有关。多项研究表明,涂层的耐蚀性和硬度与形成相的晶粒尺寸和性质有关,而晶粒尺寸和性质又与沉积电流密度有关。

可以通过控制沉积条件(参数的高低,特别是阴极电流密度和温度)来控制所形成的相和颗粒的大小,减小颗粒的大小以增强层的耐蚀性。另一方面,晶体尺寸的减小意味着晶界的增大,这反过来又阻碍了位错的移动,从而提高了层的硬度[10,14]。

这与本研究的结果一致,阴极电流密度(I)的贡献约占所有参数对显微硬度和腐蚀速率变化影响的四分之三(分别为显微硬度和腐蚀速率的75.1%和69.37%)。

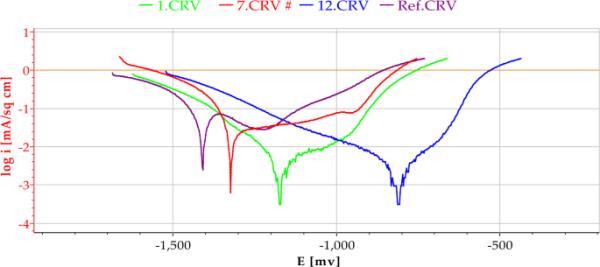

表7为动电位极化腐蚀试验结果。腐蚀电位、腐蚀电流密度、阳极极化曲线和阴极极化曲线(βa、βc)斜率分别为表中所示。表中还显示了年腐蚀速率;试验结果表明,样品12具有最低的腐蚀电流密度(iCorr),因此腐蚀速率(CR)最低。

表7动电位极化(3.5% NaCl)腐蚀试验数据结果

温度(T)对腐蚀速率和厚度值的改变贡献分别为17.61%和8.78%,这可归因于温度与成核速率关系的性质[31]。图3显示了因素水平对响应变化的影响,表5显示,温度、时间和沉积电流密度的增加导致厚度、粗糙度和显微硬度增加,腐蚀速率降低(图4)。

图4

Box-Behnken阵列15次动电位极化试验(3.5% NaCl)样品(1、7、12和参比)的Tafel曲线

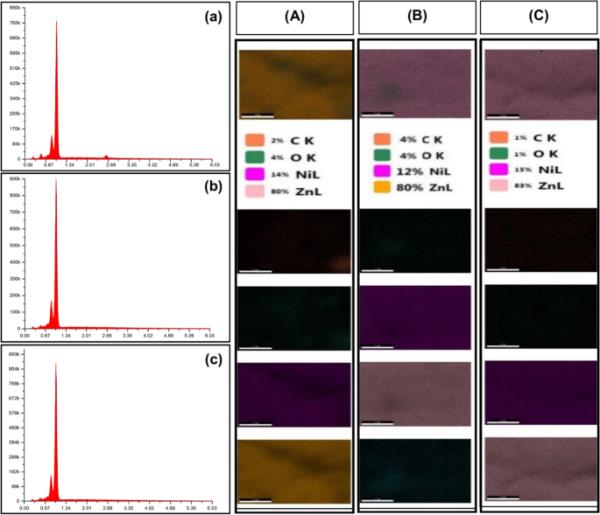

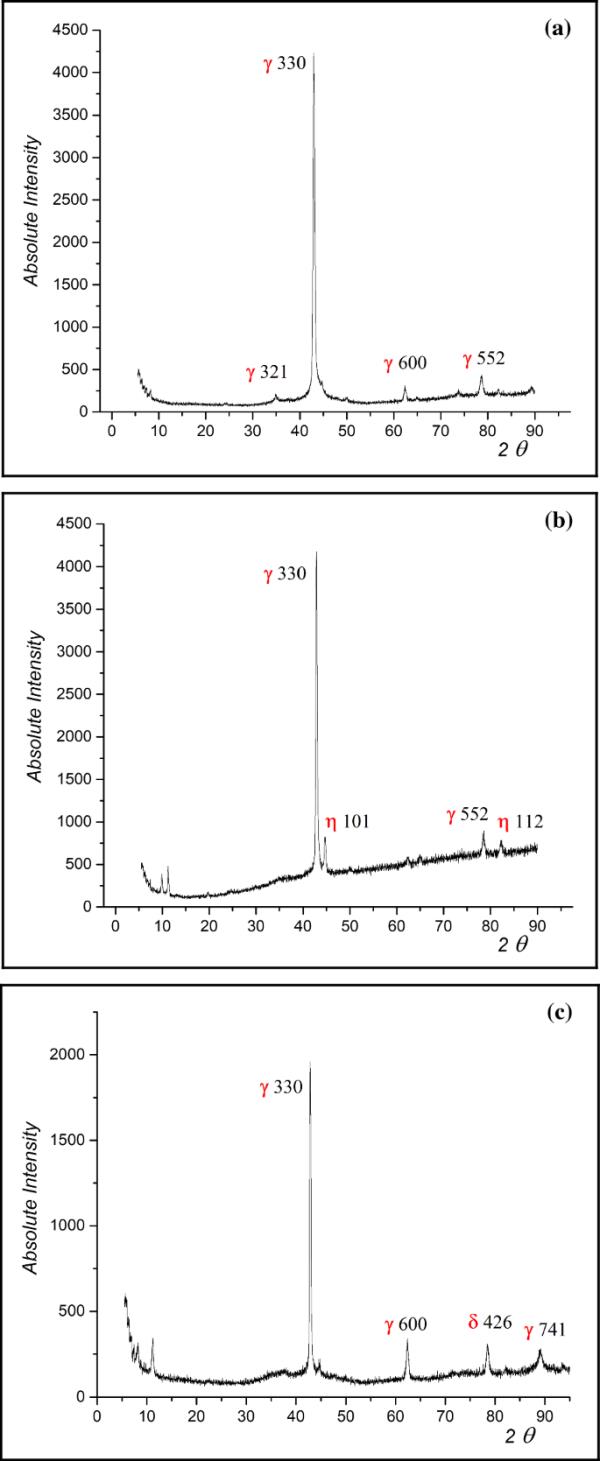

表8为Box-Behnken设计中选取1、7、12三个标本(15次)进行形态学研究的试验结果。选择样品12是因为样品12的显微硬度最高,腐蚀速率最低,而样品7的显微硬度最低,腐蚀速率最高。选择样品1是因为其粗糙度和厚度较低,腐蚀速率相对较低。图5为EDX和EDX映射分析结果,图6为SEM结果。用Origin Pro-9程序对XRD谱峰衍射角(θ)处(特别是衍射角2θ=42.55°处)应用Bragg定律,用Scherrer方程确定了晶粒尺寸。根据(Zn-Ni)相库(联合委员会粉末衍射学会- jcpds)确定了形成相的性质。图7为XRD谱图。样品12具有最高的耐蚀性(最低的腐蚀速率)和最高的显微硬度,分析结果表明该样品的主要相是γ相,这解释了它具有较高的耐蚀性。高的耐蚀性和显微硬度归因于高镍含量。晶粒尺寸的减小归因于涂层工艺条件,这是在较高的阴极电流密度和温度下进行的[32]。

表8动电位极化腐蚀试验数据结果

图5

形貌分析结果:a和(a)分别为试样(1)的EDX谱和EDX作图;b和(b)分别为试样(7)的EDX谱和EDX作图;c和(c)分别为试样(12)的EDX谱和EDX作图。

图6

试件(1)、(7)、(12)的形貌分析SEM (a)、(b)、(c)结果。放大倍率:2000x,高压:10kv。试样(12)中的箭头表示细裂纹

图7

样品(1)、(7)、(12)的XRD谱(λ=1.542 ?)分别为a、b、c,以及晶体择优取向的相

在阴极电流密度(I=3 A/dm2)下,样品(1)中获得了一层明显的涂层,晶粒尺寸小(晶粒尺寸=19.1 nm),镀层非常光滑,无孔,呈灰色,外观暗淡,如图6a所示。同样,样品(12)的镀层具有最高的阴极电流密度(I=4 A/dm2),因此镍含量较高,但出现了一些微裂纹,如图6c所示,而样品(2)在低电流密度(I=2 A/dm2)时,阴极上出现了块状的结节状镀层。裂纹的出现可归因于镍含量的增加。镀层的光滑性可以用阴极电流密度平均值产生的小颗粒来解释。

另一方面,SEM分析结果表明涂层中存在一些细小的裂纹,样品12虽然晶粒尺寸小,但裂纹的出现可能是由于沉积过程中氢脆现象引起的内应力,特别是由于涂层是在高电流密度和高镀液温度下进行的。另一方面,沉积温度的升高也可能导致裂纹的出现[31]。样品7的SEM和XRD结果表明,除了几种相外,还存在团簇,表明该样品中γ相不是主要相(γ相是最耐腐蚀的相)[32,33,34,35]。以牺牲γ相为代价的某些相的出现可能是该样品中腐蚀速率增加的原因。样品1腐蚀速率较低,显微硬度好,厚度较低。形貌分析结果表明,样品1结构致密均匀,无裂纹和气孔,晶粒尺寸小。该样品中的主要相是具有晶体优选取向(330)的γ相。

研究了8个参数对碳钢试样在氯化物酸性介质中电镀Zn-Ni镀层性能的影响。采用Plackett-Burman设计(12次试验)作为初步步骤,确定对涂层硬度相对厚度影响最大的参数,随后采用基于响应面法的Box-Behnken设计(15次试验)进行分析。利用SEM、EDX和XRD技术研究了材料的力学、几何和功能特性,包括厚度、粗糙度、显微硬度和腐蚀速率。

Plackett-Burman设计结果表明,温度、时间和沉积电流密度对涂层硬度和厚度有统计学意义上的显著影响,且具有一定的置信区间。随后的Box-Behnken设计分析显示,时间对厚度和粗糙度的影响最为显著,其次是温度。沉积电流密度对厚度有显著影响,但对粗糙度无统计学意义。此外,沉积电流密度对耐蚀性和显微硬度的影响最为显著,其次是温度。时间对显微硬度的影响最为显著,但对腐蚀速率的影响无统计学意义。

该研究展示了利用响应面预测基于沉积条件的机械、几何和功能特性的能力,表明在小厚度下实现良好显微硬度和相对较低腐蚀速率的可能性。形态学研究表明,在较高的电流密度和温度下,在较大的厚度上出现了细小的裂纹。然而,在中等电流密度和高温下沉积,得到了致密的无裂纹和气孔的结构,具有良好的力学性能和功能性能,厚度低。

综上所述,本研究有助于了解不同沉积条件对碳钢表面Zn-Ni镀层性能的影响。结果提供了影响涂层力学、几何和功能性能的最重要参数,以及基于沉积条件预测这些性能的可能性。

以下是电子补充材料的链接。

下载原文档:https://link.springer.com/content/pdf/10.1007/s10853-023-08796-7.pdf